服务热线:0755-83035861 / 83035836 / 83679983

1概述

有机金属OM是一种特殊的有机材料,即它是一种具有金属特性的导电性聚合物。它是通过“合成”并“分散”开来的颗粒大小为10nm的有机金属OM材料。有机金属OM材料用于防止铜氧化方面是非常有效的,在几年前就确立了这个论点。而应用于PCB的表面涂覆是十分经济的。同时,即使经过存放和热老化(Storage and Thermal Aging)以后,仍有优良的可焊性。因此在浸锡沉积以前,先进行有机金属OM的表面涂覆(制备)是十分有益的。更突出的是,OM是PCB顶级(Top-Quality)的表面涂覆层之一,建议这种工艺可以广泛应用于PCB工业上,并且可用于无铅焊接的电子产品的制造中。

在这个技术工艺中,通过OM预浸处理可以在铜表面形成大约80nm厚的吸附层(Ad SO rb ed Laye r),因而,导致有选择性的形成Cu+,从而保护了下面的Cu。同时Cu+又作为催化剂为Sn2+提供了“电子”,使S n沉积到Cu表面上。

近10年来,经过0rmecons的精心研究和探索,成功地完成了含有“有机纳米金属”为PCB提供了优良的表面涂覆层。在三年以前,作为第一个以0M基的“纳米表面涂覆层”提供了市场。0M基的“纳米表面涂覆层”,不仅有足够高的抗热变(退)色(Di sc010 ration)而适用于无铅焊接条件,而且,现在新一代的0M-Ag络合的纳米表面涂覆层(Complex Nanorfinish)已经问世,并表明在抗老化、抗变(退)色和可焊性等方面有更好的性能。

2工艺说明和性能介绍

下面是OM一Ag络合的纳米表面涂覆层的工艺形成过程及其性能实验情况。

2 .1 工艺流程

工艺流程是以特种酸清洁剂开始,经过专门微蚀刻处理,然后在制板(Panels)经过短时间浸渍(调整1 0 s)后,进入活化液槽(0MN7100,35℃/90 s),经过漂洗、干燥便完成了。其加工工艺流程如下:

酸性清洁剂-漂洗-微蚀刻-漂洗-调整-OM液槽-去离子水漂洗-烘干

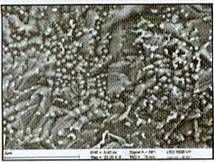

在制板样品经过扫描电子显微镜(SEM)和静电库伦法测量(GCM)进行结构研究(Morphology Investi2ation)。图1表示PCB的铜焊盘表面经过OM/A2纳米表面涂覆处理以后的扫描电子显微镜的图像,SEM图像表明,0M—Ag络合物是处于铜结晶的界面处,而大部分面积(区域)是铜的表面。

图1 PCB用OM/Ag纳米表面涂覆处理后的SEM图象

2 .2库伦法研究(couIometric lnvestigation)

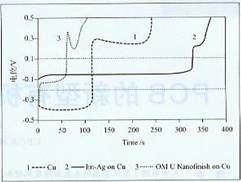

采用静电库伦法测量(GCM,Galvanostatic Coulomet:ric Measurement)的电化学研究表明,以0M基的纳米表面涂覆是形成了新型的络合物,如图2所示。这个新型络合物的电位(电势)是明显区别于普通(单纯)的Ag处在Cu表面上的。

图2 Gu、在Cu上浸Ag和在Cu上OM/Ag的“电位一时间”曲线

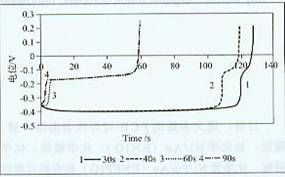

OM/Ag纳米颗粒络合物对铜的表面涂覆的关系是取决于浸渍时间的,其情况表示于图3中。电位(压)大小表明,铜表面将随着开始加工的进行而缓慢地减少,在40s一60s之间具有最高的覆盖率,而在60s以后的无铜的覆盖率将缓慢地下降,并在9 0 s后检测(电化学可看出)不到铜。

图3 不同浸渍时间的OM/Ag纳米络合物对铜表面涂覆的电位一时间曲线

2.3 XPS研究

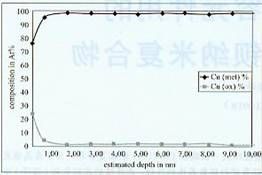

涂覆在铜表面上的OM基纳米表面涂覆层的铜和银的X-射线光一电质谱(XPS,X—Ray Photo-Electron Spectr-oscopy)深度分布(Depth Profile)表明,在回流焊的前后,Ag的深度分布,一般仅在2nm-3nm之间变动。在整个回流焊过程中,最外层表面上的Ag:Cu比率虽然有些变化,但是其变化是很小的。而在回流焊以后,对2nm深度分布的分析表明,Ag:Cu比率是没有变化的。这也表明,0M基纳米表面涂覆层不存在着银.迁移问题的烦恼,看来,银是以络合物与OM而固定下来。

而更有趣的问题是在PCB焊盘表面上的金属与氧化铜的比率,在回流焊的前后,这个比率不发生变化,如图4所示。这充分证明,这种新的O M基纳米表面涂覆层在保护Cu的氧化方面是有优良能力的。

图4 新鲜样品表面的铜与氧化的铜比率

2.4开尔文电位(Ke lvin Potential)

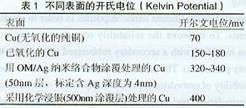

铜、氧化铜、在铜上化学浸银和在铜上浸渍0M/Ag纳米表面涂覆等的样品上,采用扫描开尔文探头(SKP,UBM Me s stechnik GmbH)分别测定了表面电位。对于表面氧化的敏感性而言,开尔文电位·是很可靠的指示器。不同处理的和未处理新鲜铜的表面的开尔文电位测试结果示于表1中。

新纳米表面涂覆组成的0M/Ag纳米级(颗粒大小)络合物,其开尔文电位已经接近纯银的开尔文电位,而化学浸纯银的厚度是OM/Ag纳米级(颗粒大小)络合物表面涂覆厚度100倍以上。

2.5 0M/Ag纳米级络合物表面涂覆微空洞

大家知道,在化学浸银等的表面涂覆层中,发生微空洞是PCB要考虑和研究的课题。而OM基的纳米级(颗粒大小)络合物表面涂覆层是不会发生微空洞的,通过OM基处理的剖面和xPS检查表明是没有微空洞的。

2.6 热老化和可焊性试验

热老化是模拟焊接和储存条件来完成的。为了模拟焊接条件,测试的在制板经过0M幕的纳米级表面涂覆层处理后,选择具有峰值温度接近250℃的无铅焊接曲线,在回(再)流焊烘炉中,按标准条件“回火”到(Tempe red Up)ⅣU次。而模拟储存条件是测试的在制板在155℃下老化4h。

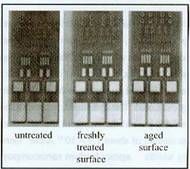

在回流焊前和经回流焊后的OM/Ag纳米级表面涂覆样品和化学浸银样品的性能进行比较,其结果示于表2中。通过PCB制造商和组装工厂的大量实践也证明了这些试验的结果。图5表明,经过0M/Ag纳米表面涂覆处理后的在制板又经过回流焊条件烘烤是不变色的。

表2在回流焊前后。不同表面涂覆层的湿润角

图5经过OM/Ag纳米表面涂覆处理后回流焊时不变色

OM基纳米表面涂覆层优良的可焊性结果是由客观评价而证明了的。对广泛应用的有机可焊性保护剂(OSP)与OM基纳米表面涂覆层之间的比较也进行了,主要是采用可焊性分析和湿润平衡(wetting Balance)来确定它们的润湿力(Wetting Force)。试验结果表明OM基纳米表面涂覆层的润湿力(1.0mN) 几乎是OSP保密涂覆层润湿力(0.55m)的两倍。

2.7焊料焊接

一个外部的客观分析表明,采用0M/Ag纳米级表面涂覆层的BGA焊盘进行无铅锡焊料焊接是具有高质量的焊接结构的(图6)。可以期望采用OM/Ag纳米级表面涂覆层的焊接是具有长期可靠性的。

图6焊接点连接是优良的

3结论

OM/Ag纳米级(颗粒大小)络合物可作为PCB可焊性表面涂覆(镀)层。它具有更薄的厚度(50nm,仅为最薄的化学镀银的1/6左右),可用于无铅焊接条件。同时,OM/Ag纳米级可焊表面涂覆层比起非纳米级的常规可焊性表面涂(镀)层(包括0 S P涂覆层等)来说,在抗老化、抗变(退)色和可焊性等方面有更好的性能。